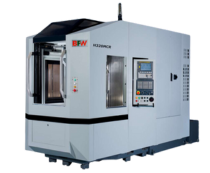

320 MCR | 400 MCR | 500 MCR

Hochgeschwindigkeits-Horizontal-Bearbeitungszentren bieten hohe Geschwindigkeit, Präzision, Flexibilität, eine kompakte Aufstellfläche und energiesparende Vorteile.

MCR ist speziell darauf ausgelegt, Ihre Anforderungen an die Bearbeitung von Antriebskomponenten für Pkw und leichte Nutzfahrzeuge zu erfüllen. Das schnelle, flexible und kompakte MCR bietet Ihnen viele Vorteile.

Haben Sie Fragen?

Gerne informieren wir Sie näher über MCR. Kontaktieren Sie uns jederzeit.

MCR | H 320 MCR | H 400 MCR | H 500 MCR |

|---|---|---|---|

Pallet size (mm × mm) | Dia 320 (Dia 400) | Dia 400 (Dia 500) | Dia 500 |

Pallet type | Tapped holes | Tapped holes with butting pads | Tapped holes with butting pads |

Maximum load on table (kg) | 300 | 400 | 500 |

Pallet height from ground level (mm) | 950, with 100 mm ground clearance | 1200, with 100 mm ground clearance | 1080, with 100 mm ground clearance |

Maximum job swing – diameter × height (mm) | 700 × 500 | 560 × 500 (800 × 500) | 700 × 700 (900 × 700) |

Index positions (°) | 360 × 1° (360000 × 0.001°) | 360 × 1° (360000 × 0.001°) | 360 × 1° (360000 × 0.001°) |

X / Y / Z (mm) | 500 / 350 / 350 | 500 / 400 / 400 | 500 / 550 / 500 |

Table centre – spindle centre distance (mm) | 100 – 450 | 100 – 500 | 170 – 720 |

Table centre – spindle face distance (mm) | 100 – 450 | 100 – 500 | 200 – 700 |

Rapid traverse X / Y / Z axis (m/min) | 60 | 50 | 50 |

Spindle (Standard) Power cont./int. (kW) | 3.7 / 5.5 / 7.5 / 11 | 5.5 / 7.5 (7.5 / 11) | 5.5 / 7.5 (7.5 / 11) |

Spindle (Standard) Speed (max, rpm) | 8000 (10000 / 12000) | 8000 (10000) | 8000 (10000) |

Spindle (Standard) Taper type | BT 30 (HSK A50) | BT 40 (HSK A63) | BT 40 (HSK A63) |

Spindle (Standard) Maximum torque (Nm) | 35 with Siemens (58 with Mitsubishi) (70 with Fanuc) | 57 with Siemens (70 with Mitsubishi / Fanuc) | 57 with Siemens (70 with Mitsubishi / Fanuc) |

Spindle – High Torque (with Fanuc only) Power cont./int. (kW) | NA | NA | 22 / 37 (15% ED) |

Spindle – High Torque (with Fanuc only) Speed (max, rpm) | NA | NA | 14000 |

Spindle – High Torque (with Fanuc only) Taper type | NA | NA | HSK A63 |

Spindle – High Torque (with Fanuc only) Max torque (Nm) | NA | NA | 250 |

Automatic Tool Changer Pull stud | As per MAS-403 P30T-1 | As per DIN 69872 | As per DIN 69872 |

Automatic Tool Changer Number of tools | 20 | 20 | 20 |

Automatic Tool Changer Max tool diameter (mm) | 80 | 80 / 125 | 80 / 125 |

Automatic Tool Changer Max tool length (BT – HSK) (mm) | 200 (300) | 250 (350) | 320 |

Automatic Tool Changer Max tool weight (kg) | 4 | 5 | 6 |

Automatic Tool Changer Tool changing time (tool-to-tool) (sec) | 2.4 | 2.5 | 2.5 |

Automatic Tool Changer Chip-to-chip time (sec) | 3.9 | 4.0 | 5.0 |

Accuracy (ISO 230-2) Linear axes positioning (mm) | 0.010 | 0.010 | 0.010 |

Accuracy (ISO 230-2) Linear axes repeatability (mm) | 0.007 | 0.007 | 0.007 |

Accuracy (ISO 230-2) B Axis positioning (arc sec) | 8 (25) | 8 (25) | 8 (25) |

Accuracy (ISO 230-2) B Axis repeatability (arc sec) | 6 (15) | 6 (15) | 6 (15) |

Machine weight (kg) | 5500 | 6500 | 8500 |

Total connected load (kVA) | 25 | 45 | 55 |

Dimensions (L × W × H, mm) | 1,400 × 4,200 | 1,700 × 4,650 | 1,900 × 4,100 |

Compressed air (bar) | 6 | 6 | 6 |

Power supply | 415 V AC, 50 Hz, 3 Phase | 415 V AC, 50 Hz, 3 Phase | 415 V AC, 50 Hz, 3 Phase |

CNC System | Siemens 828D / Mitsubishi M80 / Fanuc Oi MF | Siemens 828D / Mitsubishi M80 / Fanuc Oi MF | Siemens 828D / Mitsubishi M80 / Fanuc Oi MF |

Hervorragende Präzision dank hochwertiger Präzisionskomponenten und thermostabiler Eigenschaften.

Hohe Geschwindigkeit, Präzision, Flexibilität, kompakte Bauweise und energiesparende Vorteile.

Kontaktieren Sie uns online oder besuchen Sie uns auf einer unserer Veranstaltungen, um mögliche Partnerschaften und Kooperationen zu erkunden. Unsere maßgeschneiderten Lösungen werden mit modernsten Technologien und den neuesten Methoden gefertigt.

Get in touch